(一)行业能耗和碳排情况

水泥产业链始于石灰石矿开采,以石灰石和黏土为主要原料,掺加校正原料或辅助原料,经破碎、配料、磨细制成生料,生料经过预热和预分解后进入水泥窑中煅烧成熟料,将熟料加适量石膏、辅助原料磨细即得水泥。除此之外,部分矿山与建筑的回收废料也会用于水泥、混凝土制造。用水泥和砂石骨料为主要原料,搅拌制成的砂浆或混凝土被广泛用于土木建筑、交通、水利、电力、石油、化工、国防等工程建设。本报告重点涵盖石灰石矿开采、水泥制造、混凝土制造、废料回收和再生等环节。

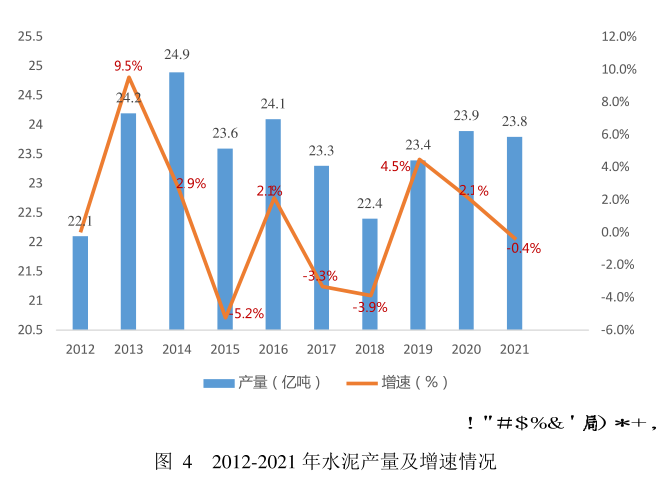

我国水泥产量连续多年位居世界第一。水泥是我国国民经济建设的重要基础原材料,我国水泥产量自1985年后一直保持世界第一位。2014年我国水泥产量达到24.9亿吨的历史高位,此后保持在22-24亿吨区间。国家统计局数据显示,2021年,我国水泥产量为23.8亿吨,约占全球水泥产量的58%,我国年人均水泥消费量约1.7吨、是西方发达国家的3倍。我国城市化和建筑业增速放缓,预计未来新增建筑的水泥需求会进一步下降,已有建筑的维修和更新将逐渐主导未来的水泥需求。此外,混凝土替代建材(例如钢、预制材料、交错层积木材等)的应用也将进一步降低水泥需求空间。根据麦肯锡等机构预测,到2050年常规情形下的水泥需求下降将贡献水泥行业约27%的碳减排。

水泥行业是能源消耗和碳排放的重点行业之一。水泥及混凝土是目前地球上消费量仅次于水的资源类型,从全球情况看,水泥行业贡献了碳排放总量的7%。我国生产全球近六成水泥,水泥行业碳排放量超过全球水泥产业碳排放总量的一半。据测算,2021年我国水泥行业能源消耗量约占工业能源消耗总量的6.5%,水泥行业二氧化碳排放量约占全国碳排放总量的12.6%。我国水泥行业能效水平尚未完全达标,国家发展改革委数据显示,按照电热当量计算法,截至2020年底,水泥行业能效优于标杆水平的产能约占5%,能效低于基准水平的产能约占24%。2022年2月,国家发展改革委等多部门发布的《水泥行业节能降碳改造升级实施指南》明确要求,到2025年,水泥行业能效标杆水平以上的熟料产能比例达到30%,能效基准水平以下熟料产能基本清零。水泥行业节能降碳任重而道远。

(二)行业节能降碳重点环节

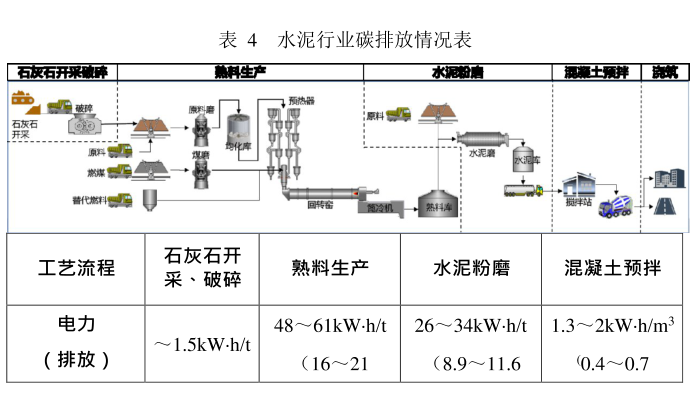

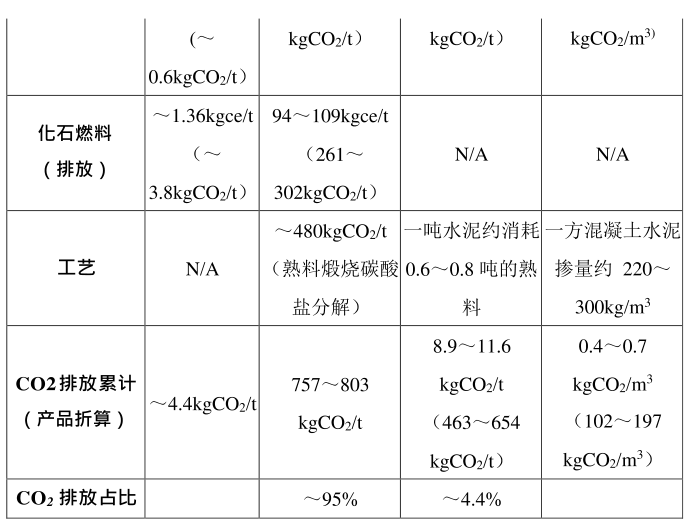

按照工艺流程,水泥制造过程主要包括石灰石开采和破碎、熟料生产、水泥粉磨、混凝土预拌等环节。其中,熟料生产环节碳排放约占水泥制造全过程碳排放的95%左右,是水泥行业节能降碳的关键。

1.燃料燃烧排放

水泥熟料生产过程中,需要燃烧煤炭等传统化石燃料,为水泥熟料生产提供高温环境。通过化石燃料燃烧,回转窑内部烟气温度可达1700-1800℃,将进入到窑内的物料加热至1400℃左右,高温煅烧产生的二氧化碳约占全生产过程碳排放总量的25%-40%。此外,热处理和运输等设备使用燃油燃烧,废轮胎、废油和废塑料等替代燃料燃烧,污水污泥等废弃物里含有的非生物质碳燃烧等,都会产生一定碳排放。

2.工业生产过程排放

水泥生产熟料过程中,熟料对应的碳酸盐分解所产生的二氧化碳约占全生产过程碳排放总量的55%-70%。不同水泥体系的熟料矿物构成不同,各类熟料矿物碳酸盐分解的二氧化碳排放量差别大,如硅酸盐水泥的主要矿物二氧化碳排放量是硫(铁)酸盐水泥的2.68倍。此外,窑炉排气(窑头)粉尘排放和旁路放风粉尘排放过程也会产生碳排放。生料中采用的配料,如钢渣、煤矸石、高碳粉煤灰等,含有可燃的非燃料碳,在生料高温煅烧过程中都会转化为二氧化碳。

3.其他碳排放

水泥生产企业净购入使用的电力和热力(如蒸汽)带来一定的间接碳排放。如果企业还生产其他产品,且生产活动存在温室气体排放,则这些产品的生产活动也会纳入企业温室气体排放核算。

(三)行业双碳关键路径

数字化实施路径有,一是优化生产工艺流程。将工业物联网、机器人和人工智能应用于原燃料精确配比制备、智能化质量化验、混凝土精确配料控制、质量预测与调整、智慧现场安全管控、需求生产物流一体化调度等方面,实时优化调整生产参数并控制质量和安全风险,实现全流程精确化、低风险、低排放生产。二是提高物流运输效能。将工业互联网等技术应用于车辆/货船状态感知、位置服务、交通路径规划、中转库/码头自动化装运、物流调度等领域,结合运筹优化算法,可大幅降低物流运输环节的碳排放。三是实施建筑工程全过程管控。应用碳足迹数据库和数字李生技术,可加强整体建筑工程碳排放管控。应用物联网、人工智能、云计算等技术,可为建筑工程提供低成本、易部署的寿命检测和运维指导。应用区块链、工业互联网等技术,可保障建筑维护、报废和废料处理跟踪的合规性与完整性。

此外,还可以通过以下途径推动行业绿色低碳发展,一是优化装备和设施水平。对大规模的大型矿山开采生产装备的能耗碳排放控制和优化,开发应用碳捕集、使用和封存的基础设施,从而进行减碳。二是加大应用二次资源。将二次资源(替代燃料减碳、替代原料减碳)大规模应用于生产过程,减少化石燃料和矿石用量的生产工艺,研发推广低碳水泥。三是优化运输方案。优化运输综合调度方案及路径规划寻优,减少大规模大型运输设备的能耗碳排放和运输损耗。四是优化混凝土调配。基于针对不同场合、不同距离、不同用途下各种质量需求的混凝土调配,进行精确生产以降低材料和人工损耗进而减碳。五是延长项目使用年限。加强整体建筑工程碳排放管控,指导施工方提高施工过程中混凝土的设计和使用效率,延长整个项目的使用寿命。