1.RTO蓄热式焚烧工艺路线

1.1 RTO工作原理

以三床式RTO为例,RTO经过预热后,废气经切换阀进入第一陶瓷蓄热区进行预热,并在高温燃烧区停留至少一秒钟,燃烧器点燃天然气,使腔室内的温度提高到850℃,废气被充分氧化。净化后的气体流经第二陶瓷蓄热区,使高达97%的燃烧热被回收,等待下一次循环,用于常温废气的预热。经过约1-2分钟后,切换阀改变气体进出方向,废气从第二蓄热区进入,从第三蓄热区排出,第一蓄热区变成吹扫状态,将未充分燃烧的废气返回到RTO入口,周而复始。

1.2 RTO工艺特点

①.卓越的安全控制解决⽅案,快速的提升阀切换系统、泄漏量小于1‰ ,自动燃烧顺序控制、火焰监测、系统自检、故障检测。

②.PLC全自动控制,操作简单,运行稳定,可靠性高。

③.叠加或平铺设计,适用于有载荷或高度限制的场合(如楼顶)。

④.处理效率高,最高可达99.95%,陶瓷蓄热体换热效率高达97%,有效降低燃气消耗。

1.3 RTO性能参数

①.处理能⼒:5,000~500,000Nm3/h

②.设计运行温度:760~850°C

③.热交换介质:陶瓷

④.过程压降:900 ~1200 Pa

⑤.主体绝热材料:陶瓷纤维模块

⑥.辅助能源:天然气或柴油

⑦.切换系统泄露量:<0.05%

⑧.处理能力:最高可达99.95%

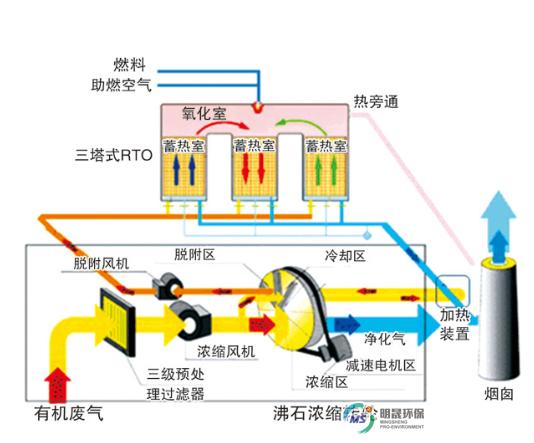

2.沸石转轮吸附+RTO蓄热焚烧

2.1 工作原理

沸石转轮是一种将沸石吸附性材料制作成蜂窝状结构的转轮设备,能够有效地将挥发性有机废气(即VOCs废气)进行净化,具有吸附性强、净化效率高、使用寿命长、应用范围广等优点,是现在废气处理行业的佼佼者。

沸石浓缩转轮+RTO有机废气处理系统是适合低浓度、大风量的VOCs处理系统。主要包括前端预处理装置、沸石浓缩转轮、蓄热式焚烧炉(RTO)、风机等主要装置组成。大风量低浓度VOCs,通过三级预处理装置后,经由疏水型多孔沸石分子筛作为吸附材料的转轮,VOCs被转轮吸附区的沸石所吸附后净化的气体经烟囱排到大气,再由另一脱附区中用180℃~230℃的小量热空气, 将VOCs予以脱附,如此高浓度小风量的脱附废气再进入RTO焚烧炉中予以分解为CO2和H2O.净化后气体经烟囱排到大气。

2.2 工艺特点

①.吸附性强,孔径大小整齐均一,离子型吸附剂。能根据分子的大小及极性的不同进行选择性吸附;

②.高Si/Al比的疏水性分子筛不吸附空气中的水分子;

③.吸附能力强,吸附容量大,单级吸附效率可达90~98%;

④.在较高的温度下仍具有较强的吸附能力,耐高温,具有良好的热稳定性。脱附温度在180-220℃之间,使用中耐热温度可达350℃

⑤.脱附彻底,VOCs浓缩倍率高

2.1 性能特点

①.处理能力:1~20万Nm3/h

②.脱附温度:180~220°C

③.脱附介质:热空气

④.过程压降:600 Pa

⑤.转轮直径:1.5-4.5米

⑥.转轮厚度:400--600mm

⑦.浓缩倍率:3—20倍

⑧.单级吸附效率:90--98%

⑨.综合处理效率:最高可达99.95%

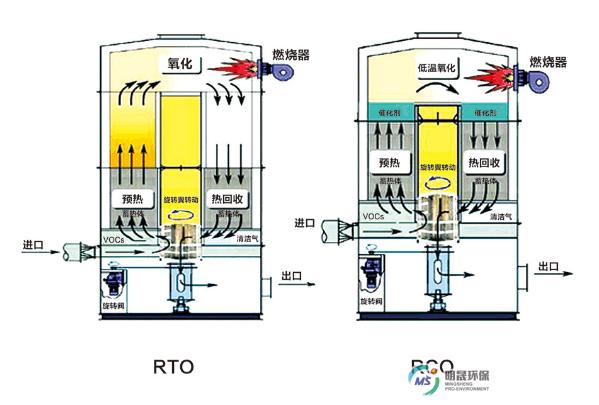

3.RCO蓄热式催化燃烧

蓄热式催化氧化炉(RCO)是以RTO的构造作为基础,在氧化炉中加上一层贵金属催化剂,用来降低化学反应的活化能,来改变反应条件以达到较低温度氧化除去有机物废气目的。RCO的装置与RTO的装置相类似,采用床式或旋转式设计,蓄热室内陶瓷蓄热体以进行替换来自反应放出的热量。首先经前端除尘器阻火器进入蓄热室,在蓄热室进行热量交换,约200~400℃,然后通过氧化室在催化剂作用下进行氧化,如达不到反应温度,加热系统可通过自控系统实现补偿加热,氧化完成的高温烟气进入另外一个蓄热室交换热量,底温净化烟气经烟囱排入大气。催化氧化设备主机由阻火器、热交换器、预热器、催化反应室、主排风机、控制系统、电加热组件以及催化剂组成,是设备的核心部件。

3.1工艺特点

催化燃烧设备能有效降低热量损耗及能耗资源,同时大大降低净化后气体排出度。

①操作方便,占地面积小。

②能耗低:达到一定浓度时,无功率(或低功率)运行。

③安全可靠:泄压、自保,阻火除尘、超温报警及先进的自控。

④阻力小效率高:采用先进的金属浸渍的蜂窝陶瓷催化剂,比表面积大。

⑤使用寿命长:催化剂一般 1 年更换,并且载体可再生。